Lexikon des beim Appertisieren verwendeten Vokabulars

In diesem Abschnitt möchten wir Ihnen unseren Ansatz zur Wärmebehandlung in der Lebensmittelindustrie vorstellen, einem Bereich, in dem wir täglich tätig sind.

Hier finden Sie einige Definitionen wie Appertisierung und Sterilisation oder Kaltpunktverpackung, die unseren Beruf perfekt repräsentieren:

Der Begriff Appertisierung leitet sich vom Namen seines Erfinders, nämlich Nicolas APPERT, ab. Im Grunde handelt es sich dabei um die Kunst, Lebensmittelkonserven durch eine geeignete Wärmebehandlung herzustellen. Diese Erfindung ist älter als die Entdeckung der Pasteurisierung durch Louis PASTEUR und der Sterilisierung. Dieser alte Begriff geriet allmählich zugunsten der Sterilisation in Vergessenheit.

Die Pasteurisierungs- oder Sterilisierungsskala ist das Ergebnis des Programms, das in den Speicher des Automaten Ihres Autoklaven oder Sterilisators geladen wurde. Klassischerweise wird angenommen, dass die Skala und das Programm zwei identische Dinge sind, die synonym zueinander verwendet werden. Tatsächlich trifft dies aber nur zu, wenn das Programm “gut geschrieben” ist, d. h. wenn der Autoklav genau das tut, was ihm aufgetragen wird.

In der industriellen Realität muss man zugeben, dass dies nur selten der Fall ist. Tatsächlich ist die Dauer der Ausführung einer Staffel oft länger als die des entsprechenden Programms. Manchmal schwankt diese Dauer auch je nach der zu bearbeitenden Last (teilweise oder vollständig).

Die Kunst des Programmierers besteht darin, dafür zu sorgen, dass die Skala mit dem gewünschten VP/VS und dem gewünschten Verpackungsaspekt immer gleich aussieht.

Das Programm, das nichts anderes ist als eine Matrix aus Zahlen (Zeit, Temperatur, Druck und manchmal Rotations-, Heiz- oder Druckänderungsgeschwindigkeit), übersetzt das erwartete Temperatur- und Druckprofil des Autoklaven. Profile, die nur dann realisiert werden, wenn sie mit der Leistung des Autoklaven, der Einstellung der Regelungen, der Dimensionierung der Energienetze und der industriellen Streuung der Füllung (Verpackung und Autoklav) übereinstimmen. Also nicht so einfach!

Bei der Validierung einer Skala ist es daher von entscheidender Bedeutung, die Kerntemperaturen des Produkts unter den ungünstigsten Bedingungen zu kontrollieren, da die Ergebnisse oft vom Standardfall abweichen.

Häufig wird auch festgestellt, dass der mit einem Autoklaven bei Teilbeladung erzielte VP/VS niedriger ist als der bei Vollbeladung erzielte VP/VS, im Gegensatz zu dem, was man sich zunächst vorstellt.

Wichtiger Hinweis: Die meisten modernen Autoklaven verfügen über mehrere Parameter, um die Druck- und Temperaturregelung zu steuern. Diese Parameter werden vom Installateur implementiert und ihre Funktion besteht darin, das Verhalten der verschiedenen Autoklaven zu vereinheitlichen (Anordnung in Bezug auf die Energieversorgung, Anzahl der Körbe, Unterschiede in der Konstruktion, …). Hier wird deutlich, dass die Qualität dieser Einstellungen entscheidend ist, um sicherzustellen, dass ein Programm auf allen Autoklaven das gleiche Ergebnis liefert. Im Gegensatz dazu wird eine veraltete oder schlecht kalibrierte Parametrisierung zu großen Unterschieden zwischen den Autoklaven und damit zu einer Streuung der Qualität und der VP/VS führen.

Die Berechnung des Delta P stellt die Druckspannung dar, die von den Wänden einer Verpackung während einer Hitzebehandlung mechanisch getragen wird, gemäß der Formel :

Delta P = Druck in der Verpackung – Druck im Autoklav

Delta P = Innerer Druck – Äußerer Druck.

Die Variation des Delta P entsteht durch mehrere Parameter :

– der Veränderung des äußeren Drucks

– die Veränderung der Temperatur, die eine Veränderung des Innendrucks durch Ausdehnung, Verdampfung (in der Erwärmungsphase) oder Kondensation/Schrumpfung (in der Abkühlungsphase) induziert.

Anmerkungen zum Verhalten des Delta P :

– Bei einer starren Verpackung (Glas oder Metalldose mit kleinem Durchmesser) wird die Verringerung der Menge des ursprünglich in der Verpackung eingeschlossenen Gases den Endwert des Delta P bei Erwärmung erhöhen.

– Bei einer halbsteifen oder flexiblen Verpackung (Metalldose mit großem Durchmesser oder Kunststoffverpackung) wird der Endwert des Delta P bei Erwärmung durch die Verringerung der Menge des ursprünglich in der Verpackung eingeschlossenen Gases gesenkt.

– Achtung: Bei einer flexiblen Verpackung (Kunststoffverpackung) verliert das Delta P an Bedeutung. Es wäre nämlich eine sehr starke Verformung der erwärmten Verpackung erforderlich, um eine messbare Druckänderung zu entwickeln. In der Regel wird die Verpackung denaturiert, bevor eine signifikante Veränderung des Delta P auftritt.

Wenn die Delta-P-Messung nicht mehr funktioniert, d. h. bei Verpackungen mit einer hohen Verformungsfähigkeit, wird es sehr interessant, die Deformationssonden um die erlittenen Belastungen zu identifizieren. In der Regel sind diese “flexiblen Verpackungen” heißgesiegelt (Peelingfalz, Beutel, Doy Pack, Schale, …)..

Eine weitere Verwendung der Deformationsmessung betrifft das Anheben von Ringen bei leicht zu öffnenden Deckeln, das Wölben von Glasverschlüssen oder von Deckeln und Böden von Metalldosen. Diese eher technischen Aspekte werden hier nicht behandelt.

Die Standardverwendung der Dehnungssonde zielt darauf ab, den Bediener über das feine Gleichgewicht zu informieren, das zwischen dem Druck im Autoklaven (P ext) und dem Druck in der Verpackung (P int) besteht. Man spricht von ∆D, da es die Veränderung der Verschiebung der “weichen Wand” gegenüber ihrer Ausgangsposition ist, die uns interessiert.

Eine Wölbung (positive Deformation) drückt einen Überschuss an P int aus, eine Vertiefung (negative Deformation) drückt einen Überschuss an P ext aus.

Diese einfache Interpretation ermöglicht die Steuerung von Autoklaven mit einer entsprechenden Automatik. Einige Kunststoffverpackungen reagieren jedoch lokal gegensätzlich. Daher ist bei dieser Art der Steuerung Vorsicht geboten.

Um voll funktionsfähig zu sein, muss eine Deformationssonde auf allen Seiten der Verpackung angebracht werden können, ohne mechanischen Druck auszuüben (ein Federsystem ist nicht zu empfehlen) und einen großen Messbereich haben.

Dieser Begriff umfasst manchmal die verschiedenen Studien und Maßnahmen, die zur Kontrolle einer Wärmebehandlung möglich sind und die sind :

– die Thermische Kartierung für alle offenen oder geschlossenen Umgebungen (Zelle, Tunnel, Ofen, Autoklav, Sterilisator, …).

– die Wärmedurchdringung in einem verpackten oder unverpackten Produkt.

– die Validierung der Skala um das Schreiben eines Programms zu bestätigen.

Daher ist es angebracht, ihre Art zu präzisieren. Wir verwenden die oben genannte Terminologie, um Verwirrung zu vermeiden.

Das Ziel der thermischen Kartierung ist es, die heißen und kalten Stellen des Geräts zu lokalisieren. Dazu werden die Temperaturen in der Kammer auf verschiedenen Ebenen des Geräts gemessen. Die Verteilung der Sonden wird so festgelegt, dass das gesamte Volumen der behandelten Charge untersucht wird. Es wird empfohlen, mindestens 3 Sonden pro Korb zu haben.

Diese Methode ermöglicht eine vollständige Untersuchung des Automatismus (Funktionsweise der Regelungen) sowie die Sicherstellung der Kompatibilität zwischen dem Ladeplan der Produkte und der Leistung des Geräts.

Bemerkungen :

– Je nach Konstruktion des Geräts muss die Studie mit einer Teillast oder nach einer Lastunterbrechung (Dauergerät) durchgeführt werden. Diese Bedingungen können sowohl den kalten als auch den heißen Punkt verschärfen.

– Obwohl diese thermische Kartierung interessante Ergebnisse liefert, ist es ratsam, sie an mehreren Verpackungsformaten zu validieren, bevor sie verallgemeinert werden kann. Die Position des kalten und des heißen Punktes im Autoklaven kann sich durch eine Änderung des Beladungsplans, eine neue Verpackungsgeometrie oder sogar eine Anpassung der Rotationsgeschwindigkeit ändern.

Das Endziel besteht also darin, eine räumliche Darstellung der Temperaturstreuung in der Kammer zu erhalten, um sie mit einem zuvor definierten Akzeptanzraster zu vergleichen. Die erste erwartete Reaktion einer Thermische Kartierung ist also die Genehmigung zur Inbetriebnahme des untersuchten Materials.

Unsere Erfahrung hat uns gezeigt, dass eine Thermische Kartierung mit einer heiklen Feststellung enden kann: Die Akzeptanzkriterien werden nicht erreicht!

Die “Beherrschte Thermische Kartographie” ist eine Exklusivität, die von AXITHERM entwickelt wurde, um zu verhindern, dass man an dieser trostlosen Feststellung hängen bleibt. Wir haben also verschiedene thermische Phänomene untersucht und diese Dienstleistung entwickelt, um “Beherrschte thermische Kartografie” ausschließlich für den Gebrauch in Autoklaven reserviert.

Zur Bestätigung der Installation eines neuen Geräts oder nach einer größeren Wartungsarbeit kann eine Heatmap schnell, um die verschiedenen Phasen eines Standardzyklus zu qualifizieren.

Dazu werden mehrere Temperaturfühler auf einer horizontalen Ebene in der leeren, unbelasteten Kammer verteilt. Diese Methode liefert Informationen über den Automatismus (Reaktionsfähigkeit, Messgenauigkeit, …), kann aber nur grobe Fehler aufdecken.

Achtung: Auch wenn das Thermomapping beim Empfang zufriedenstellend erscheint, sagt es nichts über die Homogenität der Wärmebehandlung aus, die auf die Verpackungen angewendet wird, d. h. bei einem voll beladenen Schrank.

Das Prinzip der Beherrschte thermische Kartografie ist derselbe wie bei jedem anderen Material mit offenem oder geschlossenem Gehäuse, jedoch geht der Analyse der thermischen Homogenität ein Korrekturschritt voraus..

Diese von AXITHERM vorgenommene Korrektur ist das Ergebnis einer schnellen Studie der Wärmeeindringung des Produkts, verbunden mit Messungen von Druck, Verformung und Durchfluss. Sie resultiert in der Erstellung einer neuen Skala (d. h. einer Änderung der Programmierung), die es ermöglicht, die Akzeptanzkriterien zu erreichen, die von der Standardskala nicht erreicht wurden..

Diese Methode ermöglicht es, die Betriebsgenehmigung des Autoklaven sofort wiederherzustellen, ohne den Zyklus zu verlängern, den Sterilisationswert oder den Mindestpasteurisierungswert zu ändern oder in Ausrüstung zu investieren.

Diese Studie konzentriert sich auf die Temperaturentwicklung des Produkts während der Behandlung, die es durchläuft..

Wir haben zwei mögliche Ansätze, um Wärmeeindringung zu erreichen :

– In einem theoretischen oder regulatorischen (oder sogar FDA-)Rahmen wird die Wärmeeindringung mit einem Simulationsprodukt wie Öl oder Bentonit durchgeführt, um die Streuung der Messwerte aufgrund thermisch nicht homogener Rezepturen zu begrenzen (ein häufiger Fall). Wasser kann ebenfalls als Simulanz in der Verpackung verwendet werden, was jedoch zu künstlichen Heizleistungsdefiziten der Anlage führen kann.

– im konkreten Fall der Suche nach dem VP oder VS, der für ein bestimmtes Rezept erworben wurde, um die Min-, Max- und Durchschnittswerte zu ermitteln. Achtung: Hier ist eine vorherige Lokalisierung des Kühlpunkts der Verpackung erforderlich.

Mit den gewonnenen Informationen lässt sich nicht nur die Temperaturhomogenität der Kammer beschreiben, sondern auch die Wärmeübertragung; d. h. die Fähigkeit des Materials, die Ladung gleichmäßig zu erwärmen und zu kühlen.

Erläuterung: Luft, Dampf, Wasser oder ein Gemisch aus diesen Elementen, die auf eine bestimmte Temperatur gebracht werden, liefern dem Produkt nicht dieselbe Energie. Bei einem Gemisch (Luft/Dampf oder Wasser/Luft/Dampf) führt die Variation der verschiedenen Mischungsverhältnisse zu erheblichen Schwankungen des Wärmeübertragungspotenzials.

Wenn sich also das Mischungsverhältnis mit der Position in der Charge ändert (was sehr häufig der Fall ist), wird sich auch das Wärmeübertragungspotenzial ändern. Diese Unterschiede im Wärmeübertragungspotenzial wirken sich direkt auf die Streuung des Pasteurisierungswerts oder Sterilisierungswerts Ihrer Produkte aus. Dies gilt insbesondere für kleine Packungsgrößen oder Produkte mit konvektiver Erwärmung.

Diese Streuung ist der Kombination aus Verpackung, Behandlungsmaterial und Gebührenordnung inhärent..

Die Genauigkeit der Wärmeeindringung ermöglicht es, die Reproduzierbarkeit der Zyklen zu bewerten und die Betriebsgrenzen der Geräte für die behandelten Produkte festzulegen. Wenn die Messung anhand eines realen Rezepts durchgeführt wird, gibt sie außerdem folgende Informationen an

• die minimale VS oder VP und deren Lokalisation => wesentlich für die bakteriologische Validierung der Skala .

• die maximale VS oder VP und deren Lokalisation => interessant für die organoleptische Akzeptanz bestätigen des Produkts und ermöglichen die Festlegung von Behauptungen insbesondere über den Nährwert von Lebensmitteln.

• die Abweichung zwischen dem minimalen und maximalen VS oder VP => Beurteilung der globalen Prozessbeherrschung (Streuungen bei der Befüllung, Schließung, Integration der Wartezeit, der Tarifkonstruktion, …)

Die Validierung der Skala ist eine Zusammenstellung der Heatmap und Wärmedurchdringung.

Sie ermöglicht es Ihnen, den garantierten Mindest-PV oder -VS an jedem Punkt des Geräts zu identifizieren, und zwar unabhängig von Schwankungen in der industriellen Produktion..

Nach der Identifizierung der kritischen Betriebsfälle, des Kaltpunkts Gerät und des Kaltpunkts Verpackung werden die Temperaturmessungen unter Kumulierung aller dieser Kritiken durchgeführt.

Diese Studie ist aufwendig, bietet aber den Vorteil, dass die bakteriologischen Ergebnisse mit Ihren Messmethoden und -instrumenten abgeglichen werden können. Sie ist daher eine wesentliche Information, um in Ruhe neue Rezepte zu entwickeln, und die Grundlage für die Optimierung Ihrer Tarife.

Der Begriff “kalter Punkt” wird sowohl für den Autoklaven als auch für die Verpackung verwendet, beinhaltet aber zwei unterschiedliche Begriffe.

Der Autoklav-Kaltpunkt bezeichnet die Stelle im Gerät, an der die Temperatur während der Heizperiode am niedrigsten ist.

Der Kaltpunkt der Verpackung bezeichnet die Stelle in der Dose, an der der erreichte Pasteurisierungswert/Sterilisierungswert am niedrigsten ist (manchmal liegt er in der geometrischen Mitte, aber nicht immer).

Fall 1: Der berücksichtigte VP oder VS bezieht sich nur auf die Punkte, die sich in der Heizperiode der Behandlung angesammelt haben. In diesem Fall sind die beiden Konzepte kohärent, was zu einer guten Korrelation zwischen dem kalten Punkt des Autoklaven und der Position der Verpackung mit dem niedrigsten VP oder VS führt. Die Entscheidung, die Kühlung nicht zu berücksichtigen, führt jedoch dazu, dass wichtige Überhitzungseffekte, insbesondere bei leitfähigen Produkten, ignoriert werden.

Fall 2: Nach der in Frankreich und den meisten europäischen Ländern angewandten Methode wird der VP oder VS für die gesamte Wärmebehandlung berechnet: Aufwärmzeit + Abkühlzeit. Dies bedeutet, dass die Begriffe Autoklav-Kaltpunkt und Verpackungskaltpunkt nicht mehr gleichwertig sind. So kann die Verpackung mit dem niedrigsten VS durchaus auf der gegenüberliegenden Seite des Autoklaven-Kältepunkts liegen. Alles hängt von der Homogenität der Kühlung ab!

Um Fehler zu vermeiden, führen Sie einfach eine Wärmedurchdringungsstudie anstelle einer Autoklav-Thermomapping. Der Vorteil dieser Methode besteht darin, dass sie den Effekt des Überkochens bei leitfähigen Produkten beherrscht. Bei pastösen Produkten ist es nämlich häufig so, dass sich beim Abkühlen mehr VP- oder VS-Punkte ansammeln als während der Erhitzungsphase.

Hinweis: Bei sehr konvektiven Produkten ist eine Heatmap kann ausreichen, da die durch Abkühlung erworbenen VP- oder VS-Punkte minimal bleiben.

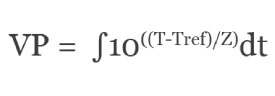

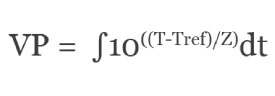

In der Praxis ist der Sterilisationswert das Ergebnis einer Berechnung, die aus der Messung der Temperatur am kalten Punkt eines Produkts hervorgeht. Der in der Branche verwendete Begriff "VS-Messung" ist daher ein Missbrauch der Sprache.

Die Werte Tref =121,1 °C und Z=10 °C sind für die Berechnung von VS vorgeschrieben; sie entsprechen einem Referenzkeim: Clostridium Botulinum. Im weiteren Sinne kann man sagen, dass :

1 Minute bei 121,1°C ergibt 1 Punkt VS.

Jedes zu behandelnde Produkt hat eine spezifische mikrobielle Belastung, die in Art und Anzahl variiert. Daher sollte ein geeigneter Mindestwert für die Keimzahl angewandt werden, um die industrielle Sterilität zu gewährleisten (VS = 3 wird von der FDA als Mindestwert verwendet).

Im Gegenteil, les qualités organoleptiques eines Produkts werden oft durch zu viel Hitze und damit VS beeinträchtigt. Die Kontrolle der Qualität der Rohstoffe ist daher von größter Bedeutung, um die Stabilität von Produkten zu gewährleisten, die empfindlich auf Kochphänomene reagieren.

Die Genauigkeit der VS-Berechnung steht in direktem Zusammenhang mit der Genauigkeit der Temperaturmessung, von der sie abgeleitet ist. Fehler bei der Temperaturmessung haben hauptsächlich drei Ursachen:

• Positionierung der Sonde (Fehler in Zehntel °C = Kaltpunktfehler).

• Geometrie/Dimension der Sonde (Fehler in °C = ungeeignetes Kontrollmaterial).

• Genauigkeit der Sonde (Fehler in Zehnteln von °C = veraltete Kalibrierung).

Es fällt auf, dass der Einfluss der metrologischen Qualität der Sonde praktisch vernachlässigbar ist vor dem Einfluss ihrer Abmessungen oder ihrer Positionierung.

Die Branche empfiehlt die Verwendung kalibrierter Sonden (mindestens einmal pro Jahr) mit einer maximalen Abweichung von ±0,25 °C bei Temperaturen über 100 °C. Die meisten Sonden sind in der Lage, die Temperatur zu messen. Es obliegt dem Nutzer, die Lage des tatsächlichen (und nicht des angenommenen) kalten Punktes und die Fähigkeit seiner Instrumente, dort eine verwertbare Messung durchzuführen, zu überprüfen (nicht so einfach!).

Begriff der Mindest- und Ziel-SSV :

Die minimale VS ist das Ergebnis der Berechnung der VS, die sich aus der Kumulierung der verschiedenen Faktoren ergibt, die für das Sterilisationsverfahren ungünstig sind, nämlich :

• Bedingungen, unter denen das Produkt in die Verpackung gefüllt wurde: Temperatur, Gewicht, Druck, Gasvolumen.

• Einfärbebedingungen: verdichtete Schichten, kalter Punkt des Autoklaven.

• Autoklavierbedingungen: kritische Beladung, kritische Wartung des Autoklaven und kritischer Betrieb der Autoklavenbatterie.

Die so berechnete minimale VS muss den erforderlichen Zerstörungsgrad, auch Ziel-VS genannt, erfüllen. Auf diese Weise wird die Stabilität des Produkts garantiert und entspricht dem Begriff "Lebensmittelkonserve".

Wenn die minimale VS unter der Ziel-SSV liegt, wird in der Regel eine Erhöhung der Behandlungsdauer oder -temperatur eingesetzt, um sie anzuheben. Wie wir bei AXITHERM häufig praktizieren, kann das gleiche Ergebnis jedoch auch durch eine Verringerung der VS-Streuung (= Erhöhung der Mindest-SV) durch eine Anpassung der Sterilisationsskala erreicht werden.

Diese Methode namens O.T.T.A vermeidet längere Zykluszeiten und eine Zunahme von Beschädigungen durch Überkochen.

Hier werden die Tref- und Z-Werte an den Mikroorganismus angepasst, den man besonders untersuchen möchte. Es gibt also eine Vielzahl von möglichen Berechnungen der VP in Abhängigkeit von den verwendeten Tref- und Z-Werten. Die Kombination Tref =70 und Z=10°C ist sehr häufig; die angestrebte VP liegt in der Regel bei 1000 Punkten oder Minuten für ein MHD von 42 Tagen. Es ist wichtig, die Tref- und Z-Werte anzugeben, sobald man Vergleiche anstellt, da es sonst zu groben Fehlern kommen kann.

Es gibt also mehrere mögliche VC für ein homogenes Produkt und mehrere Dutzend mögliche VC für ein Fertiggericht. Diese Vielfalt macht ihre Auswertung schwierig, zumal die Parameter Tref und Z nicht immer bekannt sind, um das gewünschte Aussehen zu quantifizieren.

Anders als bei VP oder VS ist der Beobachtungspunkt nicht unbedingt der "kalte Punkt", sondern kann auch der "heiße Punkt" sein, um die maximalen Beeinträchtigungen wiederzugeben. Dieser heiße Punkt befindet sich am Rand der Verpackung und meist auf der obersten Schicht der behandelten Ladung.

In Bezug auf die Energiezufuhr hat das Autoklavieren keine großen Auswirkungen. Der Vitamin- und Mineralstoffgehalt kann jedoch beeinträchtigt werden.

Denn eine zu starke Erhitzung oder eine ungeeignete Lagertemperatur kann Ihre Bemühungen bei der Auswahl eines Rohstoffs "ruinieren". So können Vitamine zerstört und Mineralien in das Exsudat abgegeben worden sein, das der Verbraucher beim Öffnen der Verpackung wieder ausscheidet.

Axitherm bietet einen originellen Ansatz zur Erstellung von Staffeln, eine Methode, die als OTTA, die den bestmöglichen Schutz der organoleptische Qualitäten und Nährstoffgehalt des Rezepts.

Es ist auch zu beachten, dass bei diesem Ansatz die gesamte Produktionskapazität des Autoklaven erhalten bleibt.

Es gibt auch andere Geräte mit reiner Mikrowellenheizung, die im Batch- oder Durchlaufverfahren arbeiten, um Tiefkühlkost zu temperieren und Plastikschalen oder -beutel zu pasteurisieren..

Wie bei Mikrowellenherden im Haushalt kann das Vorhandensein von Metallen zu zerstörerischen Lichtbögen führen, insbesondere bei elektronischen Geräten. Die Einführung eines eingebetteten Sensors, der Metallkomponenten enthält, um eine Temperaturmessung durchzuführen, scheint daher eine Herausforderung zu sein.

Bis vor kurzem war die einzige Möglichkeit, eine Temperaturmessung durchzuführen, die Verwendung von Glasfasersonden. Diese Geräte liefern zwar relativ genaue Messungen, sind aber für Daueranlagen ungeeignet und immer noch schwierig zu implementieren. Die Verwendung von Temperatursensoren ist in der Regel auf Entwicklungsabteilungen beschränkt, und die Kosten sind hoch.

Nach einer konsequenten Weiterentwicklung der extremen Miniaturisierung der eingebetteten Elektronik und der Geometrie der Schutzgehäuse ist AXITHERM stolz darauf, Ihnen heute Datenlogger anbieten zu können, die mit allen Mikrowellenverfahren kompatibel sind.

Die Palette der Sensoren HeatLOG deckt den gesamten Messbedarf für Produkte ab, die mit Mikrowellen, herkömmlicher Erhitzung oder einem kombinierten System behandelt werden.

- die Reichweite des Signals (immer weniger problematisch),

- die Fähigkeit zur Durchdringung, z. B.: Radiowellen durchdringen Metall nicht.

Um die Datenübertragung per Funk in einem Autoklaven, einer Kochzelle oder einem anderen geschlossenen Metallgerät zu nutzen, gibt es zwei Möglichkeiten:

1- Funkübertragung im Inneren des Lautsprechers, dann drahtgebundene Übertragung über die Empfangsantenne, deren Kabel durch die Metallwand geführt wird. Der Empfänger befindet sich somit außerhalb des Lautsprechers und kann direkt ein Display, einen Computer oder ein Netzwerk ansteuern..

2- Drahtgebundene Datenübertragung von innerhalb und bis außerhalb der Umzäunung, dann ein Funkrelais bis zu einem entfernten Betriebspunkt (Display, Computer, Netzwerk, ...).

Die erste Methode ist verlockend, da sie die Instrumentierung von Autoklaven mit automatisierter Beladung ermöglicht, hat aber einige Einschränkungen:

- hohe Mehrkosten im Vergleich zu drahtgebundenen Sensoren.

- erhebliche Begrenzung der Anzahl der gleichzeitig in der instrumentierten Kammer verwendeten Sensoren.

- Risiko von Kommunikationsunterbrechungen bei rotierenden Autoklaven, die viele Metallteile enthalten.

Die zweite Methode erfordert menschliches Eingreifen, um die Sensoren nach dem Laden zu verbinden, hat aber auch ihre Vorteile:

- keine Mehrkosten im Vergleich zu voll verkabelten Instrumenten

- keine Begrenzung der Anzahl der gleichzeitig in der instrumentierten Kammer verwendeten Sensoren.

- Möglichkeit, in Supervision an mehreren Lautsprechern zu arbeiten.

- kein Risiko, dass die Kommunikation abbricht

AXITHERM bietet Ihnen die 2 Ausrüstungen an, um Ihren Arbeitsmethoden am besten zu entsprechen.

Bemerkungen :

- Für die Temperaturmessung in einem rotierenden Autoklaven ist die Genauigkeit, die mit drahtgebundenen Thermoelementfühlern, die einen rotierenden Stecker verwenden, beobachtet wird, äußerst fragwürdig (mögliche Drift von mehreren Grad), daher empfehlen wir drahtgebundene PT100-Fühler oder Miniatur-Temperaturschreiber oder die oben beschriebenen Funkprinzipien.

- Wenn Echtzeit nicht unbedingt erforderlich ist, sind Miniatur-Temperaturschreiber die kostengünstigste, genaueste, zuverlässigste und praktischste Lösung, da sie im Gegensatz zu den anderen beiden Technologien nicht abgesetzt montiert werden müssen.