Lexique du vocabulaire utilisé en appertisation

Dans cette section, nous avons le plaisir de partager notre approche des traitements thermiques en agroalimentaire, domaine que nous pratiquons au quotidien.

Voici quelques définitions comme appertisation et stérilisation ou encore, point froid emballage qui représentent parfaitement notre métier :

L’appertisation est un terme qui provient du nom de son inventeur, à savoir Nicolas APPERT. Il s’agit en fait de l’art de fabriquer des conserves alimentaires par un traitement thermique adapté. Cette invention est antérieure à la découverte de la pasteurisation par Louis PASTEUR et de la stérilisation. Ce terme ancien tombe progressivement en désuétude au profit de la stérilisation.

Le barème de pasteurisation ou de stérilisation est le résultat du programme chargé dans la mémoire de l’automate de votre autoclave ou de votre stérilisateur. Il est classiquement admis que le barème et le programme sont 2 choses identiques et utilisées comme synonyme l’un de l’autre. En fait, ceci n’est vrai que si le programme est “bien écrit”, c’est à dire que l’autoclave est en capacité de réaliser exactement ce qui lui est demandé.

Dans la réalité industrielle, force est de reconnaître que ce n’est jamais le cas ou presque. En effet, la durée d’exécution d’un barème est souvent plus longue que celle du programme correspondant. En général, cette durée fluctue également en fonction de la charge à traiter (partielle ou complète).

Tout l’art du programmeur est de faire en sorte que le barème soit toujours identique avec la VP/VS voulue et l’aspect emballage souhaité.

Le programme qui n’est autre qu’une matrice de chiffres (temps, température, pression et parfois vitesse de rotation, de chauffage ou de variation de pression) traduit les profils de température et de pression attendus de l’autoclave. Profils qui ne seront réalisés que s’ils sont en accord avec les performances de l’autoclave, le paramétrage des régulations, le dimensionnement des réseaux d’énergie et les dispersions industrielles de remplissage (emballage et autoclave). Donc pas si simple !

Ainsi, il est aussi fréquent de constater que la VP/VS obtenue avec un autoclave en charge partielle est plus basse que celle obtenue avec une charge pleine. Ce résultat, qui n’est pas intuitif de prime abord, est pourtant bien réel et s’explique parfaitement quand on comprend le fonctionnement des régulations de température et de pression. Ce point doit être impérativement vérifié avant toute validation de barème

Remarque importante : la plupart des autoclaves modernes présente plusieurs paramètres pour gérer les régulations de pression et de température. Ces paramètres sont implantés par l’installateur et leur fonction est d’uniformiser le comportement des différents autoclaves en présence (disposition par rapport aux réseaux d’énergie, nombre de paniers, différences de conception, …). Ici, on comprend bien que la qualité de ce paramétrage est essentiel pour garantir qu’un même programme donnera le même résultat sur tous les autoclaves. A contrario, un paramétrage obsolète ou mal calé générera des différences importantes entre les autoclaves et donc une dispersion de qualité et de VP/VS.

Le calcul du Delta P représente la contrainte de pression supportée mécaniquement par les parois d’un emballage lors d’un traitement thermique, suivant la formule :

Delta P = Pression dans l’emballage – Pression dans l’autoclave

Delta P = Pression Interne – Pression Externe

La variation du Delta P provient de plusieurs paramètres :

• la variation de la pression externe

• la variation de la température, qui induit une variation de la pression interne par dilatation, vaporisation (en phase d’échauffement) ou condensation /rétractation (en phase de refroidissement).

Remarques sur le comportement du Delta P :

• Pour un emballage rigide (bocal ou boîte métallique de petit diamètre), la diminution de la quantité de gaz initialement enfermé dans l’emballage va accroître la valeur finale du Delta P en cas d’échauffement.

• Pour un emballage semi-rigide ou souple (boîte métallique de grand diamètre ou emballage plastique), la diminution de la quantité de gaz initialement enfermé dans l’emballage va diminuer la valeur finale du Delta P en cas d’échauffement.

• Attention : pour un emballage souple (emballage plastique), le Delta P perd de sa pertinence. En effet, il faudrait une déformation très importante de l’emballage échauffé pour développer une variation de pression mesurable. En général, l’emballage est dénaturé avant d’afficher une variation significative du Delta P. L’indicateur exploitable est alors le Delta D (déformation de l’emballage).

Quand la mesure du Delta P devient inopérante, c’est à dire pour des emballages présentant une forte capacité de déformation, il devient très intéressant d’utiliser des sondes de Déformation pour identifier les contraintes subies. En général, ces “emballages souples” sont thermoscellés (serti pelable, poche, doy pack, barquette, …).

Un autre usage de la mesure de déformation concerne le relevé d’anneau des couvercles à ouverture facile, le bombage des capsules de bocaux ou des couvercles et fonds des boîtes en métal. Ces aspects plus techniques ne seront pas traités ici.

L’utilisation standard de la sonde de déformation vise à informer l’opérateur sur l’équilibre fin existant entre la pression de l’autoclave (P ext) et la pression de l’emballage (P int). On parle de ∆D car c’est la variation de Déplacement de la “paroi souple” par rapport à sa position initiale qui nous intéresse.

Un bombage (Déformation positive) traduit un excédent de P int, un creusé (Déformation négative) exprime un excédent de P ext.

Cette simplicité d’interprétation permet le pilotage d’autoclave avec un automatisme approprié. Toutefois, certains emballages plastiques réagissent localement de façon inverse. Aussi il convient de rester vigilant avec ce type d’automatisme.

Pour être pleinement opérationnelle, une sonde de Déformation doit pouvoir s’implanter sur toutes les faces de l’emballage, sans exercer de contrainte mécanique (un système à ressort est à proscrire) et avoir une large plage de mesure.

Ce terme englobe parfois les différentes études et mesures possibles pour contrôler un traitement thermique que sont :

– la Cartographie Thermique pour toutes enceintes ouvertes ou fermées (cellule, tunnel, four, autoclave, stérilisateur, …).

– la Pénétration de Chaleur dans un produit emballé ou non.

– la Validation de Barème pour entériner l’écriture d’un programme.

Il convient donc d’en préciser la nature. Nous utilisons la terminologie ci-dessus pour éviter toute confusion.

L’objectif de la Cartographie Thermique est de localiser les points chauds et les points froids de l’équipement. Pour cela, on relève les températures dans l’enceinte à différents niveaux de l’appareil. La répartition des sondes est établie de manière à étudier tout le volume de la charge traitée. Il est recommandé d’avoir un minimum de 3 sondes par panier.

Cette méthode permet d’étudier complètement l’automatisme (fonctionnement des régulations) ainsi que de s’assurer de la compatibilité entre le plan de chargement des produits et la performance de l’appareil.

Remarques :

– en fonction de la conception de l’équipement, l’étude devra se faire avec une charge partielle ou suite à une rupture de charge (appareil continu). En effet, ces conditions peuvent exacerber le point froid comme le point chaud.

– bien que cette Cartographie Thermique offre des résultats intéressants, il est recommandé de les valider sur plusieurs formats d’emballages avant de pouvoir généraliser. En effet, la position du point froid comme celle du point chaud de l’autoclave peut évoluer avec une modification du plan de chargement, une nouvelle géométrie d’emballage voire un ajustement de la vitesse de rotation.

Ainsi, l’objectif final est d’obtenir une représentation spatiale de la dispersion des températures régnant dans l’enceinte pour la comparer à une grille d’acceptation préalablement définie. La première réponse attendue d’une Cartographie Thermique est donc l’agrément de mise en exploitation du matériel étudié.

Notre expérience nous a montré qu’une Cartographie Thermique pouvait se solder par un constat délicat : les critères d’acceptation ne sont pas atteints !

La “Cartographie Thermique Maîtrisée” est une exclusivité développée par AXITHERM pour éviter de rester bloqué par ce constat désolant. Nous avons donc étudié différents phénomènes thermiques et mis au point ce service de “Cartographie Thermique Maîtrisée” réservé à l’usage exclusif des autoclaves.

Pour valider l’installation d’un nouvel appareil ou suite à une importante opération de maintenance, il est possible de procéder à une cartographie thermique rapide afin de qualifier les différentes phases d’un cycle standard.

Pour cela, on procède à la répartition de plusieurs sondes de température sur un plan horizontal dans l’enceinte vide, sans charge. Cette méthode fournit des informations concernant l’automatisme (réactivité, précision de la mesure, …) mais ne permet de détecter que des défauts grossiers.

Attention : même si la cartographie thermique de réception paraît satisfaisante, elle ne présage rien sur l’homogénéité du traitement thermique appliqué aux emballages, c’est à dire avec une enceinte en pleine charge.

Le principe de la Cartographie Thermique Maîtrisée est le même que pour tout autre matériel à enceinte ouverte ou fermée par contre une étape de correction précède l’analyse de l’homogénéité thermique.

Cette correction apportée par AXITHERM, est issue d’une étude rapide de la Pénétration de chaleur du produit, couplée à des mesures de pression, de déformation et de débit. Elle se traduit par la construction d’un nouveau barème (c’est-à-dire un changement de programmation) qui permet de rejoindre les critères d’acceptation non atteints par le barème standard.

Cette méthode permet de retrouver immédiatement l’agrément d’exploitation de l’autoclave sans pour autant allonger le cycle, ni modifier la Valeur Stérilisatrice ou la Valeur Pasteurisatrice minimale, ni investir en équipement.

Cette étude se concentre sur l’évolution de la température du produit au travers du traitement subi.

Nous disposons de deux approches possibles pour réaliser une Pénétration de chaleur :

– dans un cadre théorique ou réglementaire (voire FDA), la Pénétration de chaleur sera menée avec un produit simulant comme l’huile ou la bentonite. Ceci limite les dispersions de mesure liées à des recettes qui ne seraient pas thermiquement homogènes (cas fréquent). De l’eau peut également être utilisée comme simulant dans l’emballage mais il y a alors un risque de faire apparaître des manques artificiels de puissance de chauffage de l’équipement.

– dans le cadre concret de la quantification de la VP ou VS acquise pour une recette réelle. Les valeurs mini, maxi et moyenne de VP/ VS sont alors intéressantes à exploiter. Attention : ici, la localisation préalable du point froid emballage s’impose.

Les informations obtenues permettent de décrire non seulement l’homogénéité de l’enceinte en température, mais également en transfert de chaleur. En d’autres termes, elles décrivent la capacité du matériel à chauffer et à refroidir la charge de façon homogène.

Explication : l’air, la vapeur, l’eau ou bien un mélange de ces éléments qui seraient portés à une température identique ne fourniraient pas le même potentiel d’énergie au produit. Dans le cas d’un mélange (air/vapeur ou eau/air/vapeur), la variation des différentes proportions du mélange induit des fluctuations importantes sur le potentiel de transfert de chaleur.

Donc, si les proportions du mélange évoluent avec la position dans la charge (cas très fréquent), le potentiel de transfert de chaleur évoluera de même. Ces écarts de potentiel de transfert de chaleur impactent directement la dispersion de la Valeur Pasteurisatrice ou Valeur Stérilisatrice de vos produits. Ceci est particulièrement vrai pour les emballages de petites tailles ou pour les produits à échauffement de type convectif.

Cette dispersion est inhérente à la combinaison emballage / matériel de traitement / barème.

Le niveau de précision de la Pénétration de Chaleur permet de qualifier la reproductibilité des cycles et de définir les limites d’exploitation des appareils vis à vis des produits traités. Quand elle est menée sur une recette réelle, elle précise également les informations suivantes :

• la VS ou VP minimale et sa localisation => essentiel pour la validation bactériologique du barème .

• la VS ou VP maximale et sa localisation => intéressant pour valider l’acceptation organoleptique du produit et permettre de fixer des allégations notamment sur les qualités nutritionnelles des aliments.

• l’écart entre les VS ou VP minimale et maximale => appréciation sur la maitrise globale du process (dispersions de remplissage, de fermeture, intégration du temps d’attente, de la construction du barème, …)

La validation de barème est une compilation de la cartographie thermique et de la pénétration de chaleur.

Elle permet d’identifier la VP ou VS minimale garantie en tout point de l’appareil et ce, quelques soient les variations de la production industrielle.

Après identification des cas critiques d’exploitation, du point froid appareil et du point froid emballage, les mesures de température sont réalisées en cumulant l’ensemble de ces criticités.

Cette étude est lourde à mettre en place mais offre l’avantage de caler résultats bactériologiques avec votre méthode et instruments de mesure. C’est donc une information essentielle pour développer sereinement de nouvelles recettes et pour qualifier vos procédés de pasteurisation ou de stérilisation. C’est également la base pour optimiser vos barèmes.

Le terme “point froid” s’utilise aussi bien pour l’autoclave que pour l’emballage, mais renferme deux notions différentes.

Le point froid autoclave désigne l’endroit de l’appareil où la température est la plus basse pendant la période de chauffe.

Le point froid emballage désigne l’endroit de la conserve où la Valeur Pasteurisatrice / Valeur Stérilisatrice atteinte sera la plus faible (parfois situé au centre géométrique, mais pas toujours).

1er cas : la VP ou VS prise en compte ne concerne que les points accumulés en période de chauffe du traitement. Dans ce cas, les deux notions sont cohérentes, d’où une bonne corrélation entre le point froid de l’autoclave et la position de l’emballage présentant, la VP ou VS la plus basse. Par contre, le choix de ne pas considérer le refroidissement se traduit par l’ignorance d’importants effets de sur-cuisson, notamment sur les produits conductifs.

2ème cas : selon la méthode appliquée en France et dans la plupart des pays européens, la VP ou VS est calculée sur l’ensemble du traitement thermique : période de chauffe + période de refroidissement. Dès lors, les notions de point froid autoclave et point froid emballage ne sont plus équivalentes! Ainsi, l’emplacement de l’emballage présentant la VS la plus basse peut tout à fait se situer à l’opposé du point froid autoclave. Tout dépend de l’homogénéité du refroidissement !

Pour éviter toute erreur, il suffit de réaliser une étude de pénétration de chaleur au lieu d’une cartographie thermique autoclave. L’avantage de cette méthode est de maitriser les effets de sur-cuisson avec les produits conductifs. En effet, avec les produits pâteux, il est fréquent d’accumuler davantage de points de VP ou VS au refroidissement qu’en période de chauffe.

Remarque : pour les produits très convectifs, une cartographie thermique peut suffire puisque les points de VP ou VS acquis au refroidissement restent minimes.

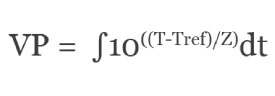

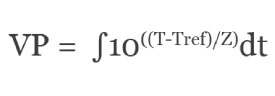

En pratique, la Valeur Stérilisatrice est le résultat d'un calcul issu de la mesure de la température au point froid d'un produit. Le terme "mesure de VS" utilisé dans la profession est donc un abus de langage.

Les valeurs Tref =121,1 °C et Z=10 °C sont imposées pour le calcul de VS ; elles correspondent à un germe de référence : le Clostridium Botulinum. Par extension, on peut dire que :

1 minute passée à 121,1°C donne 1 point de VS.

Chaque produit à traiter possède une charge microbienne spécifique, variée en genre et en nombre. Il convient donc d'appliquer une VS minimum adaptée afin de garantir la stérilité industrielle ( VS = 3 est utilisée comme valeur minimale par la FDA).

A contrario, les qualités organoleptiques d'un produit sont souvent dégradées par un excès de chaleur et donc de VS. La maîtrise de la qualité des matières premières est donc primordiale pour garantir la stabilité des produits sensibles aux phénomènes de cuisson.

La précision du calcul de VS est directement liée à celle de la mesure de température, dont elle découle. Les erreurs de mesures de température ont principalement 3 origines :

• positionnement de la sonde (erreur en dizaines de °C = erreur sur point froid).

• géométrie/dimension de la sonde (erreur en °C = matériel de contrôle inadapté).

• précision de la sonde (erreur en dixièmes de °C = étalonnage périmé).

On remarque que l'impact de la qualité métrologique de la sonde est pratiquement négligeable devant l'impact de ses dimensions ou de son positionnement.

La profession recommande d'utiliser des sondes étalonnées (au moins une fois par an), avec une dispersion maximale de ±0,25°C pour les température supérieures à 100°C. Charge à l'utilisateur de vérifier l'emplacement du point froid réel (et non pas supposé) et de la capacité de son instrumentation à y faire une mesure exploitable (pas si simple !).

Notion de VS minimale et de VS cible :

La VS minimale est le résultat du calcul de VS obtenue en cumulant les différents facteurs défavorables au procédé de stérilisation, à savoir :

• conditions de remplissage du produit dans l'emballage : température, poids, pression, volume gazeux.

• conditions d'encageage : couches compactées, point froid de l'autoclave.

• conditions d'autoclavage : charge critique, entretien critique de l'autoclave et fonctionnement critique de la batterie d'autoclaves.

La VS minimale ainsi calculée doit satisfaire le niveau de destruction requis, encore appelée VS cible. Ainsi, la stabilité du produit est garantie et répond au terme de "conserve alimentaire".

Si la VS minimale est inférieure à la VS cible, on a généralement recours à une augmentation de la durée ou de la température de traitement pour la rehausser. Toutefois, comme nous le pratiquons souvent chez AXITHERM, il est possible d'obtenir le même résultat en réduisant les dispersions de VS (= augmentation de la VS minimale) par une adaptation du barème de stérilisation.

Cette méthode appelée O.T.T.A permet d'éviter l'allongement des temps de cycle et l'accroissement des dégradations par surcuisson.

Ici, les valeurs de Tref et de Z sont adaptées au micro-organisme que l'on souhaite particulièrement étudier. Il existe ainsi un grand nombre de calculs possibles de la VP en fonction des valeurs de Tref et Z utilisées. Le couple Tref =70 et Z=10°C est très fréquent ; la VP visée est généralement de 1000 points ou minutes pour une DLC de 42 jours. Il est important de préciser les valeurs de Tref et Z dès que l'on fait des comparaisons sous peine de grossières erreurs.

Il existe donc plusieurs VC possibles pour un produit homogène et plusieurs dizaines de VC possibles pour un plat cuisiné. Cette diversité rend son exploitation délicate d'autant que les paramètres Tref et Z ne sont pas toujours connus pour quantifier l'aspect souhaité.

Contrairement à la VP ou à la VS, le point d'observation ne sera pas forcément le "point froid" mais pourra être le "point chaud" pour rendre compte des dégradations maximales. Ce point chaud est en périphérie de l'emballage et, le plus souvent, sur la couche supérieure de la charge traitée.

Au niveau des apports énergétiques, le passage en autoclave n'aura pas d'impact majeur. Par contre, au niveau de la teneur en vitamines et en minéraux, la dégradation peut être conséquente.

En effet, un chauffage excessif ou une température de palier inadaptée peut "ruiner" vos efforts sur le choix d'une matière première. Ainsi, les vitamines peuvent avoir été détruites et les minéraux évacués dans les exsudats qui seront rejetés par le consommateur à l'ouverture de l'emballage.

Axitherm propose une approche originale de construction de barème, méthode dite OTTA, qui permet de préserver au mieux les qualités organoleptiques et nutritionnelles de la recette.

Il faut également noter que cette approche maintient toute la capacité de production de l'autoclave.

D'autres appareils à chauffage purement micro-ondes, en batch ou en continu, existent également pour les opérations de tempérage des surgelés et de pasteurisation de barquettes ou de poches plastiques.

Comme pour les fours micro-ondes domestiques, la présence de métal peut générer des arcs électriques destructeurs, notamment pour les équipements électroniques. Introduire un capteur embarqué, contenant des composants métalliques, afin de réaliser une mesure de température ressemble donc à une gageure.

Jusqu'à peu, le seul moyen de réaliser une mesure de température consistait à utiliser des sondes à fibre optique. Cet appareillage offre des mesures relativement précises mais s’accommode mal des équipements continus et reste toujours d'une mise en œuvre délicate. Son usage est généralement cantonné aux services de développement, d'autant que son coût demeure élevé.

Après un développement conséquent sur l'extrême miniaturisation des électroniques embarquées et la géométrie des boîtiers de protection, AXITHERM est fière de vous proposer aujourd'hui des enregistreurs compatibles avec tous les procédés micro-ondes.

La gamme des capteurs HeatLOG couvre l'ensemble des besoins de mesure pour les produits traités par micro-ondes, chauffage classique ou système combiné.

- la portée du signal (de moins en moins problématique),

- la capacité de franchissement, par exemple : les ondes radio ne traversent pas le métal.

Pour exploiter la transmission de données par radio dans un autoclave, une cellule de cuisson, ou tout autre équipement métallique et clos, 2 méthodes sont alors possibles :

1- Transmission radio à l'intérieur de l'enceinte, puis reprise en filaire via l'antenne de réception dont le câble passera au-travers de la cloison métallique. Le récepteur est ainsi placé hors de l'enceinte et peut directement attaquer un afficheur, un ordinateur ou un réseau.

2- Transmission de données filaire de l'intérieur et jusqu'à l'extérieur de l'enceinte, puis un relais radio jusqu'à un point d'exploitation éloigné (afficheur, ordinateur, réseau, ...).

La première méthode est séduisante car elle permet d'instrumenter des autoclaves à chargement automatisé, mais présente quelques limitations :

- surcoût élevé par rapport aux capteurs filaires.

- limitation importante du nombre de capteurs utilisés simultanément dans l'enceinte instrumentée.

- risques de ruptures de communication avec les autoclaves rotatifs qui comprennent beaucoup de pièces métalliques.

La deuxième méthode nécessite une intervention humaine pour connecter les capteurs après le chargement mais présente également ses avantages :

- pas de surcoût par rapport aux instruments entièrement filaires

- pas de limitation du nombre de capteurs utilisés simultanément dans l'enceinte instrumentée.

- possibilité de travailler en supervision sur plusieurs enceintes.

- aucun risque de rupture de communication.

AXITHERM vous propose les 2 équipements pour répondre aux mieux à vos méthodes de travail.

Remarques :

- pour la mesure de température en autoclave rotatif, la précision observée avec des sondes thermocouples filaires utilisant un connecteur rotatif est extrêmement discutable (dérive possible de plusieurs degrés), aussi nous préconisons les sondes PT100 filaires ou les enregistreurs miniatures de température ou les principes radio décrits plus haut

- si le temps réel n'est pas indispensable, les enregistreurs miniatures de température sont assurément les matériels les plus économiques, précis, fiables et pratiques à mettre en place simplement parce qu'ils n'ont pas besoin d'être montés en déport contrairement aux 2 autres technologies.